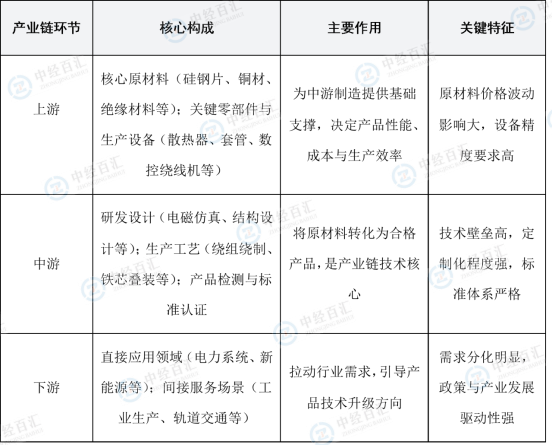

电抗器行业产业链呈现“上游供给支撑、中游制造核心、下游需求拉动”的清晰结构,各环节紧密联动且具有鲜明的产业特征。上游主要包括核心原材料与关键零部件及生产设备,其中硅钢片、铜材等原材料直接决定产品性能与成本,绝缘材料保障产品安全运行,散热器、套管等关键零部件及数控绕线机、局放检测设备等生产设备则是中游制造精度与质量的重要保障;中游为制造环节,涵盖研发设计、生产工艺及产品检测与标准认证,企业需结合下游场景需求开展电磁仿真、结构强度仿真等研发设计工作,通过绕组绕制、铁芯叠装等核心工艺实现产品生产,并通过严格的出厂检测与型式试验确保产品符合国内外标准;下游则形成直接应用领域与间接服务场景的需求格局,电力系统、新能源等直接应用领域对电抗器性能与可靠性要求严苛,是需求核心来源,工业生产、轨道交通等间接服务场景则通过下游产业发展间接拉动配套需求,各环节协同作用共同推动行业整体发展。

图表:电抗器行业产业链分析

资料来源:中经百汇研究中心

1、核心原材料(硅钢片、铜材、绝缘材料等)

核心原材料是电抗器制造的基础,直接决定产品性能与成本。硅钢片作为铁芯的核心材料,其磁导率、铁损值对电抗器的效率和损耗影响显著,高牌号冷轧无取向硅钢片(如30W250)因低损耗特性成为高端电抗器的首选;铜材主要用于绕组制造,其导电率和机械强度关乎电抗器的载流能力与使用寿命,无氧铜杆因纯度高、导电性好被广泛应用,铜价波动(2024年伦敦铜价最高涨幅达12%)对行业利润空间影响较大;绝缘材料包括绝缘纸、绝缘漆、环氧树脂等,用于绕组绝缘和整体封装,其耐温等级(如H级、C级)和绝缘强度决定电抗器的安全运行边界,随着耐高温、耐老化绝缘材料的研发应用,电抗器的使用寿命已从传统的20年提升至30年以上。

2、关键零部件与生产设备

关键零部件与生产设备是保障电抗器制造精度和产品质量的关键。关键零部件包括散热器、套管、分接开关等,散热器用于油浸式电抗器的散热,其散热面积和效率直接影响电抗器的过负荷能力,铝合金散热器因轻量化、散热效率高成为主流;套管作为电抗器与外部电路的连接部件,需具备优异的绝缘性能和机械强度,复合套管因抗污闪能力强被广泛应用于户外电抗器;分接开关则用于调节电抗器的电感值,确保无功补偿精度,无励磁分接开关和有载分接开关分别适用于不同调节需求场景。生产设备方面,数控绕线机保证绕组绕制的均匀性和紧密性,提高产品一致性;真空干燥设备用于去除绝缘材料中的水分,提升绝缘性能;局放检测设备则用于产品出厂前的质量检测,确保电抗器局放值符合GB/T10229-2013标准要求,先进生产设备的引入可使电抗器生产效率提升20%以上,不良品率降低至0.5%以下。

1、研发设计与生产工艺

研发设计与生产工艺是电抗器中游制造环节的核心,直接决定产品性能、质量与成本竞争力。研发设计环节需结合下游应用场景需求,开展多维度技术攻关,包括电磁仿真设计(利用Ansoft、Maxwell等专业软件优化绕组结构与铁芯气隙,降低损耗与温升)、结构强度仿真(通过ANSYS分析短路电动力对产品结构的影响,提升抗短路能力)、热设计(采用流体力学软件模拟散热路径,优化散热器布局)等;同时需关注材料选型适配性,如针对新能源高频工况选择低损耗硅钢片,针对户外场景选用耐候性绝缘材料。生产工艺方面,关键工序包括绕组绕制(数控绕线机实现绕组匝数精准控制与排列均匀性,误差控制在±1匝内)、铁芯叠装(采用多级步进叠片工艺,降低铁芯接缝处损耗,叠片系数提升至0.95以上)、绝缘处理(真空浇注工艺确保环氧树脂均匀填充,避免气泡产生,提升绝缘可靠性)、整体装配(模块化装配工艺缩短生产周期,提高产品一致性)。随着智能化制造推进,行业头部企业已引入数字孪生技术,实现研发设计与生产工艺的虚拟仿真与实时优化,生产效率较传统模式提升30%以上。

2、产品检测与标准认证

产品检测与标准认证是保障电抗器质量安全与市场准入的关键环节,贯穿生产全流程。检测环节分为出厂前检测与型式试验,出厂前检测包括直流电阻测试(确保绕组电阻值符合设计要求,偏差≤±2%)、绝缘电阻测试(采用2500V兆欧表,绝缘电阻值≥1000MΩ)、电感值测试(在额定电流下电感值偏差控制在±5%内)、局放测试(局放量≤10pC,符合GB/T10229-2013标准)、温升试验(在额定负荷下,绕组温升不超过80K)等;型式试验则针对新产品或批量生产前的产品,开展短路试验、雷电冲击试验、温升极限验证等严苛测试,确保产品在极端工况下的可靠性。标准认证方面,国内市场需满足GB系列标准(如GB1094.6-2011《电力变压器第6部分:电抗器》)、电力行业标准(DL/T标准)及CQC产品认证;国际市场需通过IEC标准(如IEC60076-6)、欧盟CE认证、美国UL认证等,其中高端产品还需符合客户特定技术规范(如国家电网、南方电网的采购技术要求)。行业内企业普遍建立了CNAS认可的实验室,实现关键检测项目自主化,同时通过引入在线检测设备,实现生产过程中的实时质量监控,不良品率控制在0.3%以下。

1、直接应用领域(电力系统、新能源等)

直接应用领域是电抗器需求的核心来源,这些领域对电抗器的性能参数和可靠性有着明确且严苛的要求。电力系统作为最主要的直接应用场景,从输电环节的特高压工程到配电环节的智能配网改造,都需要电抗器发挥无功补偿、谐波抑制、限流保护等关键作用,以保障电网电压稳定和安全运行;新能源领域则因发电方式的波动性,对电抗器的适配性提出特殊需求,无论是风电变流器还是光伏逆变器,都需配套专用电抗器来优化电能质量,确保新能源电力平稳并网。此外,储能系统作为新型电力系统的重要组成部分,其充放电过程中的电流滤波与平滑调节也离不开电抗器的支撑,成为直接应用领域的新兴增长点。

2、间接服务场景(工业生产、轨道交通等)

间接服务场景通过下游产业的发展间接拉动电抗器需求,这些场景中的电抗器多作为配套部件融入整体设备或系统。工业生产领域中,冶金、化工等行业的大型电机启动、变频器运行等环节,需要电抗器限制启动电流、抑制谐波干扰,保障生产设备稳定运行;数据中心作为数字经济的核心基础设施,对供电可靠性和电能质量要求极高,电抗器在其UPS系统中承担着滤波和稳压功能,间接支撑数据处理与存储业务的顺畅开展。轨道交通领域则依托高铁和城市轨道交通的建设,其牵引供电系统需要电抗器进行无功补偿和滤波,确保列车运行的电力供应稳定,这些场景虽不直接面向终端用户,但通过保障下游产业的正常运转,形成了对电抗器的持续需求。

更多研究内容详见中经百汇编撰的《中国电抗器行业分析报告》,中经百汇提供行业研究报告、定制报告、可行性研究报告、商业计划书、产业规划、企业战略咨询等服务产品,另外还提供产经新闻、市场研究、产业数据服务、企业排行榜等资讯内容。